Rauchgasentschwefelung auf Schiffen

Saubere Abgase spielen angesichts der sich verschärfenden Vorschriften der International Maritime Organization (IMO) eine immer wichtigere Rolle in der Seeschifffahrt. Anlagen zur Rauchgaswäsche sind eine wirtschaftliche und umweltfreundliche Lösung, die die enthaltenen Schwefeloxide aus den Abgasen der Schiffe entfernen und so zur Reinhaltung von Luft und Umwelt beitragen.

Korrosion in Rauchgasentschwefelungsanlagen

Die verwendeten Materialien in den Wäschern sind den in den Abgasen enthaltenen Elementen wie Schwefel und Chlorid ausgesetzt. Zusätzlich führt das Seewasser zu hoher Nasskorrosionsbelastungen. Der Lebenszyklus von Rauchgasentschwefelungsanlagen hängt maßgeblich von den verwendeten Werkstoffen und ihrer Korrosionsbeständigkeit ab. Bei der Verwendung von ungeeigneten Edelstählen oder Legierungen führt die Zusammensetzung der Abgase zu Korrosion und kann dadurch in kürzester Zeit zu Schäden oder dem Ausfall der gesamten Anlage führen.

Nickellegierungen haben ihre Korrosionsbeständigkeit gegenüber einem breiten Feld wässrigen korrosiven Umgebungen, wie sie typischerweise in der Rauchgasentschwefelung vorkommen, bewiesen. Nickel selbst ist ein korrosionsbeständiger Werkstoff. Seine metallurgische Anpassungsfähigkeit mit einer bemerkenswerten Anzahl anderer metallischer Legierungskomponenten stellt die Grundlage für viele komplexe Nickellegierungen dar.

Scrubber-Systeme

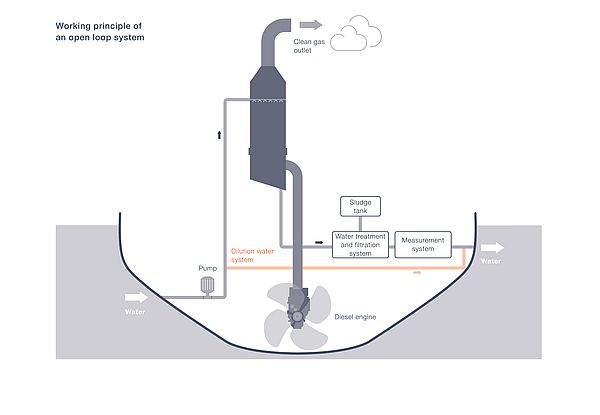

Open loop

Bei Rauchgasentschwefelungsanlagen mit offenem Kreislaufsystem wird Seewasser mit seiner natürlichen Alkalinität für die Rauchgaswäsche verwendet. Das Rauchgas durchläuft die Anlage und wird mit dem Seewasser besprengt. Das Schwefeloxid der Abgase reagiert mit dem Wasser und bildet Schwefelsäure. Hierzu wird kein Ätznatron verwendet. Anschließend wird das Wasser zur Reinigung durch ein Filtersystem gepumpt, und auf den natürlichen pH Wert des Seewassers geprüft, bevor es abgelassen wird. Die im Filter verbleibenden Reststoffe werden in Sammeltanks gefüllt und an entsprechend ausgerüsteten Häfen entsorgt. Die offenen Wäschersysteme können in den meisten Teilen der Meere eingesetzt werden, wenn dort der natürliche pH ausreichend ist.

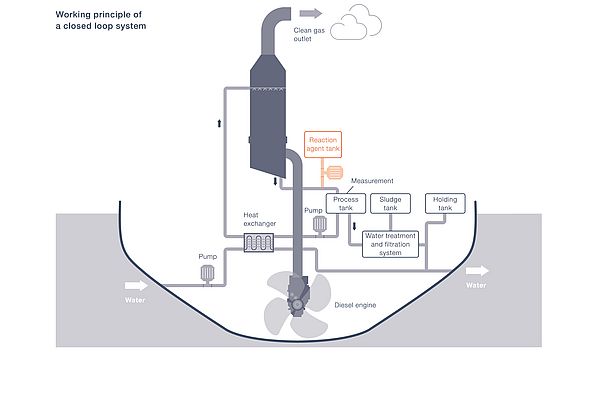

Closed loop

Geschlossene Rauchgasentschwefelungssysteme verwenden das Wasser fortlaufend in einem geschlossenen Pumpsystem. Das Rauchgas der Dieselmotoren wird direkt bei Eintritt in den Wäscher mit der Waschlösung besprüht, die mit alkalihaltigen Wirkstoffen wie beispielsweise Ätznatron oder Magnesiumoxid, angereichert wurde. Das Schwefeloxid reagiert mit dieser Waschlösung und reagiert als Salz, das Schwefeloxid wird hierdurch gebunden und neutralisiert. Das gereinigte Abgas verlässt den Wäscher durch den Schornstein. Das Waschwasser wird gefiltert und verbleibender Schlamm wird in Aufbewahrungstanks gepumpt. Die Sauberkeit des Wassers wird fortlaufend geprüft und kann ohne Gefahr abgelassen werden oder wird bei Fahrt in Null-Emmissionsgebieten in separaten Tanks aufbewahrt. Der pH Wert des Wassers ist aufgrund der Verwendung von alkalischen Zugaben höher und liegt somit auf Seewasserniveau, damit eine chemische Reaktion mit den Rauchgasen erfolgen kann. Ein solch geschlossenes System wird vorwiegend in Häfen oder in Gewässern mit einem niedrigen pH Wert, wie in den Großen Seen Nordamerikas, betrieben. Die Aufbewahrungstanks mit Wasser und Schlamm können in Häfen mit entsprechenden Abfallentsorgungsmöglichkeiten abgelassen werden.

Weitere Informationen zum Download

Unsere Broschüre zu Rauchgasentschwefelungsanlagen für die Schifffahrt bietet ausführliche Informationen. Diese finden Sie zum Download. Bei weitergehenden Fragen, kontaktieren Sie uns.